By Dr. Ameneh Schneider – Optimol Instruments GmbH and Dr. Mathias Woydt – MATRILUB

介绍

在过去的几十年中,对摩擦学应用的特殊涂层和薄膜的兴趣迅速增加,特别是在汽车行业的推动下[1,2]。对于许多工程应用来说,涂料的具体性能是:

通常,薄膜的表面性能和微观结构对于任何应用都非常重要。涂层与基体之间的充分附着对于摩擦学寿命至关重要。多种工艺参数会影响硬度、厚度、残余应力、粗糙度、附着力、弹性等,这些参数同时不应改变涂层和其摩擦学性能。用于减少摩擦的薄膜涂层只有在润滑条件下显示磨损率低于<<10-7 mm³ / Nm时才有意义,这也是因为它们很薄,并且不会随着时间的推移而分层或碎裂。由于大多数涂层和薄膜的高硬度,光滑的表面形貌对于摩擦系统和配合体的低磨损至关重要。Plateau-like profiles have favorable tribological advantages,主要原因是:

- 固体接触时的峰值接触压力更小

- 减少材料疲劳

- 减少磨合效应(表面结构的工艺适应性磨损加剧)

- 减少所谓的冷磨损

- 减少对counter body的磨蚀作用Reduced abrasive action against counter body

- 降低犁沟风险

- 此外,在稳定期还有润滑剂和磨损颗粒的补给!Furthermore, between the plateaus there are depots for lubricant and for wear particles!

如今,硬质薄膜和涂层的特点是用球形尖端金刚石手写笔划伤。在测试过程中,对垂直于待测表面的引脚滑动施加恒定或增加的力,以促进层/基板间相的附着力和/或内聚力失效。划痕测试也表明作为一种简单快速的方法具有韧性水平。涂层开裂的起始载荷是衡量涂层粘结强度的一个指标。

对于摩擦应力材料偶,通常需要以下特征值:摩擦和磨损行为;在逐渐增加的负荷下抗划伤或粘附;低负载和高振荡频率下的微动耐磨性;单向滑动下的耐磨性。下面显示了不同测试模式的选定示例,以建立薄膜涂层的功能曲线。

通过选择与SRV®控制试验条件下应用的实际接触几何相对应的冶金片/试样(例如,控制湿度,体积温度,动态负载,频率和行程等),可以执行模型试验,并与实际应用[3]高度转移。 这里的关键是摩擦学操作条件,应与应用程序[4]匹配。 其他可用的测量传感器,如电接触电阻、声发射或总线性磨损,进一步揭示了观察到的磨损机制的起源。 SRV®在全球范围内被视为不同层和薄膜(如类金刚石(DLC))摩擦学性能基准测试的精确工具。

示例 1:使用往复式板上球摩擦计 (SRV®) 评估金刚石状碳膜的抗粘附特性

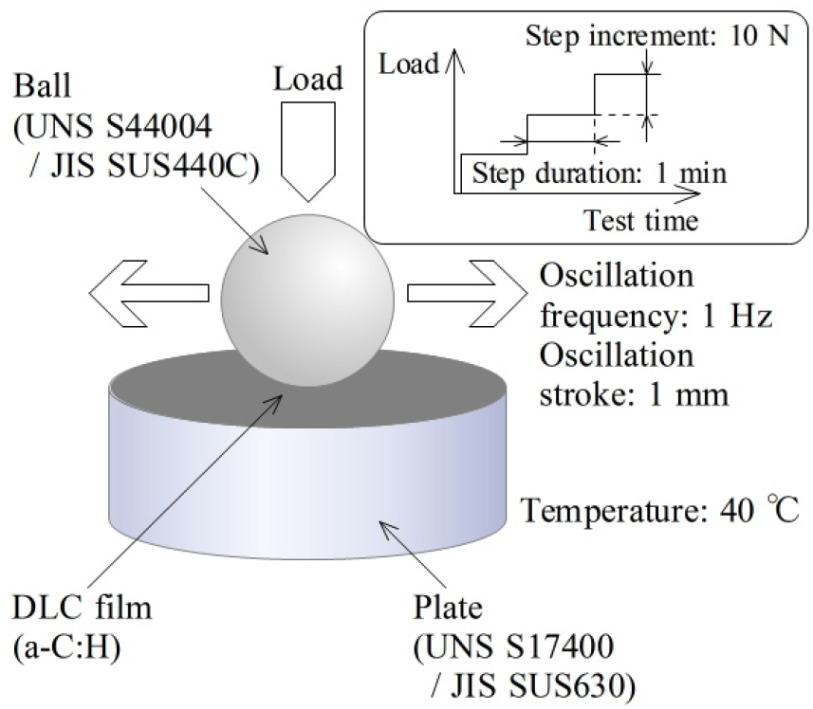

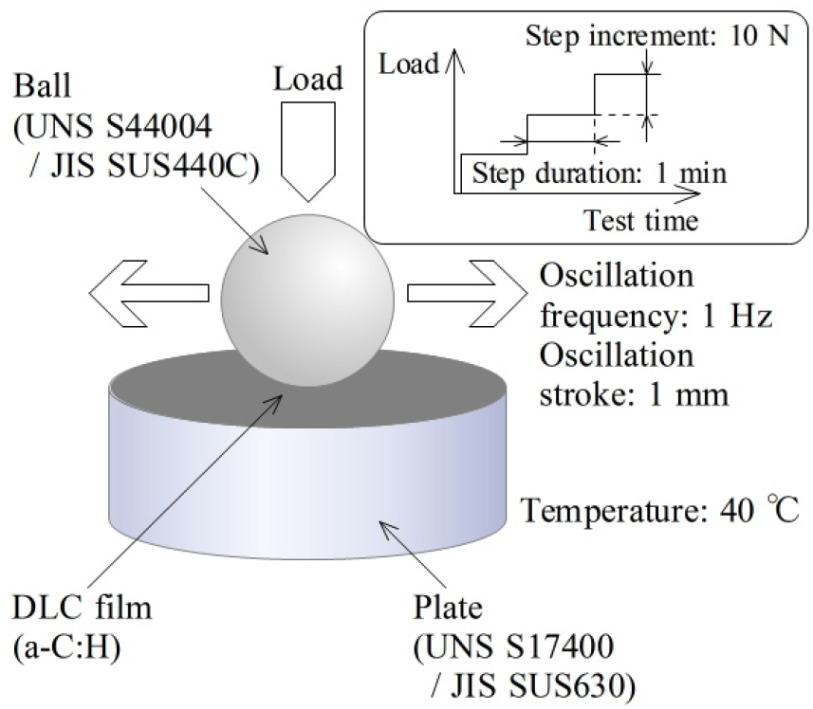

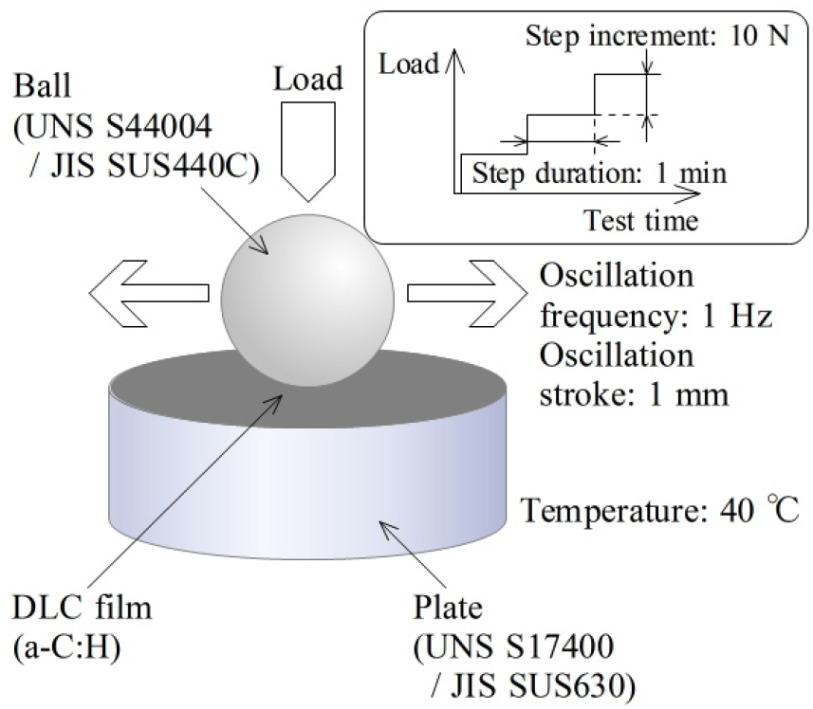

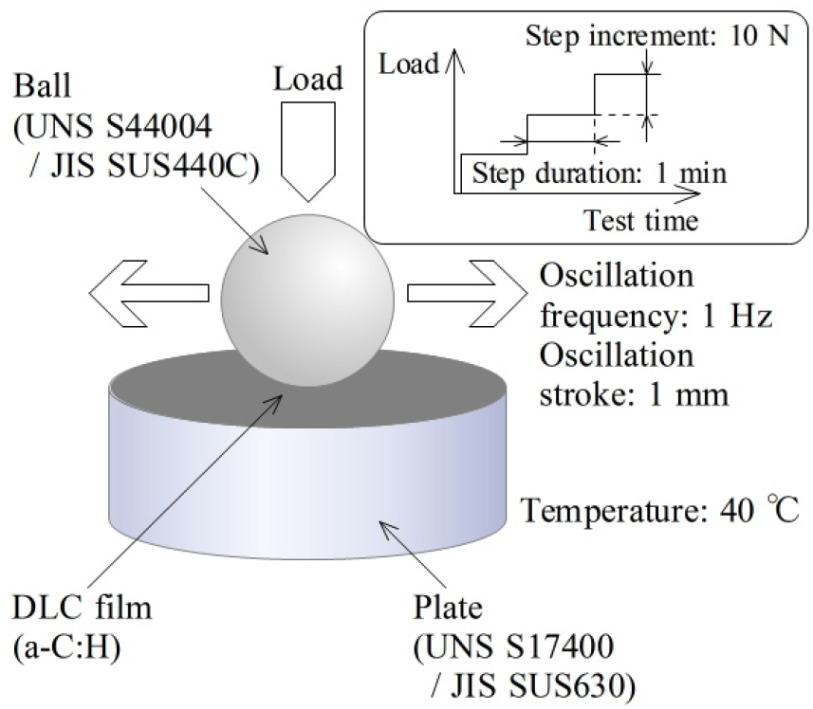

类金刚石(DLC)薄膜的分层特性可以通过往复加载阶跃试验进行研究。负载阶跃增量为10 N/min。在此类测试中,可以评估由于分层和/或磨损导致DLC薄膜故障的承载能力。测试几何形状、测试条件、材料和摩擦学测试条件如图2所示。X5CrNiCuNb16-4(AISI 630)中的平面圆盘涂有厚度为0.1,0.8和1.0 mm的不同DLC薄膜(a-C:H,a-C和ta-C)。选择的球体材料是X110Cr16(AISI 440C)或Al2O3。氧化铝的优点是在这种测试条件下没有摩擦氧化。

图 1:使用 SRV® 试验参数示意图 [[5]]

通过负载阶跃试验,揭示了摩擦因数随载荷和磨损的变化规律及承载能力。当达到最高载荷时,试验终止,在给定载荷下发生分层或通过摩擦系数和振荡行程信号的波动表示过度磨损。 通过观察磨损表面来估计膜的粘附性,Mano等人讨论了两种磨损机制[5],可以总结如下:

- 当涂层与基体间的界面疲劳导致DLC分层时,COF增加

- 由于磨损碎屑的嵌入,COF增加

示例 2:评估碳基薄膜的摩擦和磨损

大多数涂层和薄膜的摩擦学性能对相对湿度[6]和温度升高都很敏感。在燃油中,凸轮的表面温度可达170°C,活塞环的表面温度高达300°C。 因此,润滑剂及其添加剂与薄膜的相互作用与摩擦、磨损和疲劳有关的温度功能很重要。

研究了氧化铝和氮化硅球在工业a-C:H薄膜沉积Cronidur30圆盘(见图3)和高温酯油润滑在250℃下的摩擦磨损行为[7]。与球体材料无关,a-C:H薄膜的磨损随着油温的升高而增加,而摩擦系统的总磨损也取决于所用陶瓷的类型。

图 2:陶瓷 DLC 耦合在酯油中的摩擦系数(上图)和磨损体积(下图)[7](Δx= 0.2 mm,ν= 20 Hz 和 FN= 20 N)

二硫代氨基甲酸钼是一种非常有效的摩擦改性剂。沉积在100Cr6上的ta-C和a-C:H薄膜之间的功能相互作用(AISI 52100;SUJ2)圆盘在API III组基础油中与100Cr6中的辊子振荡,如图3所示。SRV®试验证实了MoDTC的减摩效果,但用MoDTC照射a-C:H薄膜增加了磨损 [8]。

图3:ta-C和a-C:H薄膜在80℃时摩擦系数(左)和磨损率(右)的演变[[8]]

示例 3:增强纳米结晶金刚石 (NCD) 薄膜的摩擦学性能

本研究的目的[9]是了解NCD薄膜存在高质量润滑时的摩擦学反应,并探索在未来汽车系统中使用的可能性。

本研究的测试参数如下:

- 不同的几何形状和材料的作用体

- 不同的负载调整具体的接触压力

- 3种不同的润滑油质量

- 温度:室温

- 频率:10Hz

图4说明了球体材料类型(counter body)的影响

图 4:负载 50N 时三种不同球体材料对一种涂层的磨损值

本研究的主要结果可归纳如下:

- counter body的材质起着非常重要的作用

- SRV®测试中现有的粗糙度点(asperities) Rp/Rz > 0.7在高压下最喜欢的层损伤

- 润滑油质量与涂层层的结合在大多数情况下起次要作用(例外:甘油单油酸酯(GMO),含钼润滑剂)

- 湿度影响CoF值,特别是对于所有dlc。

示例 4:使用 SRV® 的抗磨损涂层 (DLC) 的筛选试验方法

3家供应商将5种不同类型的碳基涂料沉积在标准SRV®盘(100Cr6)上。表 1 总结了本研究所选磁盘的重要数据。

表 1:所选 DLC 涂层磁盘的数据

根据预测试结果和文献经验以及供应商的建议选择的操作条件如下:

- 时长:30分钟

- 负载: 5 N

- 频率: 1 Hz

- 行程: 5 mm

上属试样选用球轴承钢100Cr6(AISI 52100)和氧化铝(Al2O3)(直径为6 mm的球)材料。众所周知,环境条件对摩擦学结果有显著的影响。通过连接到SRV®5试验室的气候工具调整和控制两个不同的相对湿度(r.h.)值。环境试验条件如下:

- 气温: 25 °C

- 无润滑剂(干式)

- 测试弧度的相对湿度:

图5显示了摩擦系数(CoF)值随测试时间的变化对比。 可以清楚地观察到球料的作用。 氧化铝在室温下对摩擦氧化不敏感,而100Cr6是由摩擦氧化铁氧化物形成的,在湿度条件下水解为feooh和Fe(OH)2。

图 5:两种球状材料在不同湿度下Nr. 6涂层的 CoF 值

SRV® 软件提供不同的自动评估结果。可以很容易地评估所选时间段内CoF的平均值。摩擦系数可以在任何所需的测试时间显示,例如在图6的5min和25min。

图6:Nr. 6涂层d在不同时间段的CoF值平均值

图7所示为所有条件下评估的CoF值比较。可以清楚地观察到球体材料的影响和湿度水平。使用陶瓷球时,除涂层 #2 外,CoF 值明显较低。

图7:上图:30 % 相对温度下的CoF值;下图:90 % 相对温度下的 CoF 值

结论:

- 可以通过摩擦技术建立涂层和薄膜的完整功能配置文件。

- 不同表面涂层的摩擦学性能可以用SRV®和2disk摩擦计进行基准测试。

- 通过振荡负载阶跃测试,硬质薄膜的粘合性能和承载性能,该测试还提供了摩擦系数作为赫兹接触应力函数的数据。

- 在滑动滚动和高赫兹接触压力下的摩擦、磨损率和承载能力可揭示摩擦和滑动滚动阻力的保持力。

- 本文还介绍了摩擦系统的加速摩擦和磨损筛选试验。

- 抗微动性(根据ASTM D7495)。

备注:SRV®5 机器的两个附加传感器提供了有关涂层磨损机制及其来源的更多有价值信息:

- 电阻 – 测量由于涂层分层、涂层磨损到基材、摩擦化学等引起的电接触电阻变化。

- 声学噪声发射在宏观上看到它之前检测到分层和疲劳的早期开始。

使用ETS(简易摩擦学筛选器)涂层

这种新开发的台式摩擦计使涂层生产商能够以非常简单的方式对其产品的摩擦学性能进行基准测试。该机器在正常负载300 N以下具有正弦运动,并配备了创新的在线磨损传感器,可以帮助涂料生产商提高其质量甚至生产工艺。在以下参数下测量一种DLC涂层:

- 载荷: 10 N

- 频率: 10 Hz

- 行程: 2 mm

- 温度: RT

- 相对温度: 35 %

- 干润滑

- 时长: 20 min

图8显示了在线记录的两种摩擦元件的摩擦系数和线性总磨损的演化具有良好的重复性。

图 8:使用 ETS 测试的摩擦系数和线性磨损(3 次重复)变化曲线

2磁盘试验台,用于确定滑滚滚下涂层的摩擦学分布

2磁盘代表了一种新的筛选方法,用于区分滑动滚动、高赫兹接触压力和不同润滑状态下的一次试验的摩擦响应、磨损行为和滑动滚动阻力[10]:

该功能简介是对台架测试的补充,2磁盘缩短了油、添加剂、材料和涂料的筛选以及产品的开发时间。

图8显示了在滑移轧制条件下不同薄膜涂层的研究结果,滑移率为10%、赫兹接触压力非常高(P0max 1.5-1.95 GPa)。一些摩擦系数低的涂层材料在较高的循环次数下失效。DLC薄膜(红色)保持其低摩擦,直到1000万次循环,可以被认为是防滑滚的。

图 9:在 T= +120°C 且 P0mean = 1.5 GPa (P0max = 2.25 GPa) 或 P0mean = 1.94 GPa 时,SAE 0W-30 发动机机油中薄膜涂层的摩擦减少和滑动滚动阻力 [[11]]

进一步了解更多信息,请联系Ameneh Schneide博士: ameneh.schneider@optimol-instruments.de

References

- F. O. Kolawole, S. K. Kolawole, L. B. Varela, A. F. Owa, M. A. Ramirez and A. P. Tschiptschin, Diamond-Like Carbon (DLC) Coatings for Automobile Applications, December 3rd 2020, IntechOpen, DOI: 10.5772/intechopen.95063. Available from: https://www.intechopen.com/online-first/74304 ↑

- T. Hosenfeldt, CO2-neutrale Mobilität als Herausforderung und Chance -Vom Antriebsstrang bis zum Elektrolyseur: Die Plasma-Oberflächentechnik entlang der Energiekette, Journal VIP – Vakuum in Forschung und Praxis, Februar 2021, Vol. 33, Nr. 1, DOI:10.1002/vipr.202100753 ↑

- H. Czichos and M. Woydt, Systematic Diagnosis of Friction and WearPart A.Introduction to Tribology and Tribological Parameters, p. 1-15 andPart B.Tribological Testing and presentation of data, p. 16-32.In: ASM Handbook Friction, Lubrication, and Wear Technology, Vol. 18, December 2017, ASM International, ed. G.E. Totten, ISBN-13: 978-1-62708-141-2, ISBN-10: 1-62708-141-0 ↑

- M. Woydt, Modern methods to retrieve innovative material solutions for tribosystems, Lubrication Engineering, 2000, May, p. 26-30 ↑

- H. Mano and T. Ohana, Evaluation of anti-adhesion characteristics of diamond-like carbon filmusing high-frequency, linear-oscillation tribometer, WEAR, 386-387 (2017) 188-194 ↑

- D. Klaffke, J. Brand, C. Brand and R. Wittorf, Tribological characterisation of a-C:H coatings at room temperature; effect of counterbody material, Proc. 14th Int. Coll. Tribology, (ed. W. J. Bartz), TAE Esslingen, Jan 2004, Vol. I, 605-614 ↑

- R. Wäsche, A. R. Jayachandran, G. Brandt, T. Schmid, T. Tamura and T. Nakase, Friction and wear of a-C:H coatings under influence of temperature in boundary lubricated oscillating sliding, Tribologie + Schmierungstechnik, 65. Jahrgang, 5/2018, p. 28-37 ↑

- K. Ohara, K. Hanyuda, Y. Kawamura, K. Omura, I. Kameda, N. Umehara and H. Kousaka, Analysis of Wear Track on DLC Coatings after Sliding with MoDTC-Containing Lubricants, Tribology Online, 2017, Vol. 12, Issue 3, p. 110-116, https://doi.org/10.2474/trol.12.110 ↑

- A. Schneider, D. Steinmüller-Nethl, F. Franek, Enhanced tribological performances of nanocrystalline diamond film, Int. J. of Refractory Metals and Hard Materials, Vol. 28 (1), 40-50, 2010

- C-A. Manier, G. Theiler, D. Spaltmann, M. Woydt, H. Ziegele, Benchmark of thin film coatings for lubricated slip-rolling contacts, WEAR 268 (2010) 1442-1454, http://dx.doi.org/10.1016/j.wear.2010.08.004 ↑

- M. Woydt and R. Shah, Newly designed innovative 2disk Test Instrument to study friction under slip rolling conditions, Labcompare, 25.08.2020, https://www.labcompare.com/10-Featured-Articles/567541-Innovative-2-Disk-Test-Instrument-to-Study-Friction-Under-Slip-Rolling-Conditions/ ↑